|

|

Motor |

Motor

Verbrennungsverfahren

|

siehe auch GDI | FSI |

HPI

| Common Rail |

Otto - Benzindirekteinspritzung

|

strahlgeführt

|

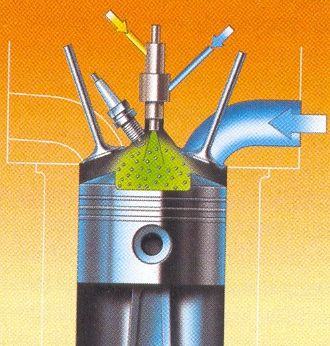

Kraftstoff wird (beim Ansaugen) in unmittelbarer Nähe der Zündkerze

eingespritzt und verdampft dort,

exakte Positionierung von Zündkerze und Einspritzdüse (vertikal) sowie

eine präzise Strahlausrichtung erforderlich, um das Gemisch zum richtigen

Zeitpunkt entzünden zu können, Zündkerze ist einer Wärmewechselbelastung

ausgesetzt, Einspritzdüsen meist mit Drallscheiben zur besseren

Verwirbelung, hohe Drücke von 200 bar;

strahlgeführte Brennverfahren werden als Zukunft bei der BDE

angesehen, es ist kein zerklüfteter Kolben (thermodynamische Probleme im

Homogenbetrieb) erforderlich wie bei wand- und luftgeführten Systemen,

in Erprobung

erwartet für 2006 bei BMW

System soll Leistung steigern und

Kraftstoffverbrauch senken |

wandgeführt

wandgeführt mit Tumble

wandgeführt mit Drall |

Allgemein:

Einspritzdüse seitlich, Zündkerze mittig, ausgeprägte Kolbenmulden (sog.

Nasenkolben)

Die Luft wird beim Ansaugen durch die Gestaltung von Einlasskanal und

Kolbenbodenform (Wand) in eine turbulente Strömung versetzt, je nach

Betriebszustand entweder im Ansaugtakt oder im Verdichtungstakt

eingespritzter Kraftstoff wird an Kolbenform umgelenkt, das

Kraftstoff-Luftgemisch gelangt als geschlossene zündfähige Wolke

entlang der Zylinderwand aber auch entlang dem Kolben zur Zündkerze, bei

Schichtladung nur kurze Zeitspanne vorhanden, Gemisch als geschichtete

Ladung ist spritsparend, funktioniert aber nur bei wenigen

Betriebszuständen, aufwändige Abgasnachbehandlung,

wandgeführt also deshalb, weil der Benzinstrahl durch Kolbenform und

Zylinderwand zur Zündkerze umgelenkt wird

Unterschied:

Ist die Rotationsbewegung mit horizontaler Achse wird der Begriff

walzenförmig

oder tumble

verwendet - Beispiel:

Mitsubishi

GDI

Ist

die Rotationsbewegung dagegen mit vertikaler Achse spricht man von

Drall

oder swirl

- Beispiel: Mercedes CGI

|

luftgeführt

luftgeführt mit Walze |

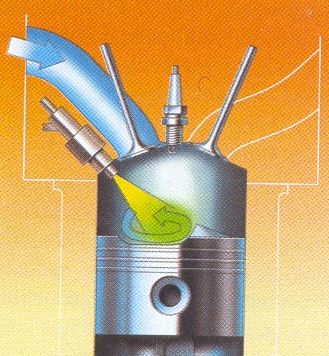

Prinzipiell funktioniert dieses System wie bei den wandgeführten

Varianten.

Beim Ansaugen der Luft entsteht eine walzenförmige oder drallförmige

Luftströmung, die durch die Kolbenbodenmulde in Richtung Zündkerze

umgelenkt wird;

es erfolgt jedoch beim Einspritzen kaum eine Wandbenetzung, der in die

Luftströmung schräg eingespritzte Kraftstoff gelangt mit dieser Strömung

als geschlossene fette Wolke zur Zündkerze, die Kolbenform hilft hier mit

die Kolbenbodenmulde ist Strömungsmulde, der Kolben ist als Nasenkolben

ausgeführt, er dient zur Lenkung des Luftstroms, es entsteht weniger

HC als bei wandgeführtem System, Zeit zur Gemischaufbereitung ist noch

kürzer als bei wandgeführtem System

Der Unterschied zur wandgeführten Variante liegt darin, dass nur die Luft

vom Kolben umgelenkt wird und der Kraftstoff durch die Luftströmung zur

Zündkerze geführt wird

Beispiel:

FSI-Motoren von VW und AUDI

|

Diesel -

Diesel-Direkteinspritzung

|

luftverteilend

© Bosch © Bosch

|

Kraftstoff wird durch eine Mehrlochdüse fein zerstäubt in die verdichtete

Luft eingespritzt, das Gemisch bildet sich in der Luft, es entsteht kaum

eine Wandbenetzung;

harter Lauf des Motors, Kaltstarthilfe nicht erforderlich,

in etwa gleichbedeutend wie die strahlgeführte Verbrennung beim Benzin-DI,

|

wandverteilend

|

Mittenkugel-Brennraum-Verfahren, MAN-M-Verfahren:

Angesaugte Luft wird in gewundenem Ansaugkanal in eine Drallbewegung

versetzt, der durch eine ein- oder Zweilochdüse, kaum zerstäubte,

eingespritzte Dieselkraftstoff bildet einen dünnen Kraftstofffilm auf der

kugelförmigen Kolbenmuldenwand, von der er schichtweise abdampft. Dies

führt zu einer weichen Verbrennung und einem ruhigen Lauf. Der Motor

ist als Vielstoffmotor einsetzbar. Der Kolben muss durch einen

Ölstrahl gekühlt werden. Das Abgasverhalten ist schlecht.

|

Diesel - Indirekte Einspritzung

(Geteilte Brennräume)

|

|

|

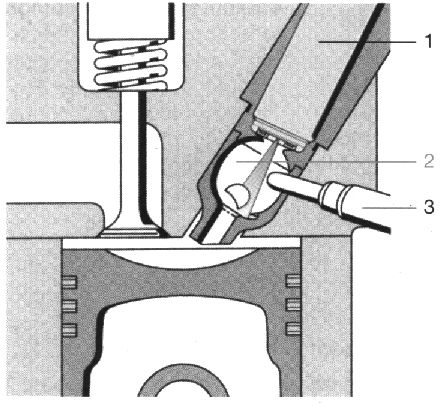

Frühere Mercedes-Diesel

Etwa ein Drittel des Verdichtungsraumes wird von der Vorkammer gebildet,

Kraftstoff wird mittels Zapfendüse in die Vorkammer gespritzt, Kraftstoff

verbrennt nur teilweise, Flamme wird über Kanäle in den Hauptbrennraum

gedrückt, es entsteht eine

weiche Verbrennung, Glühkerzen erforderlich

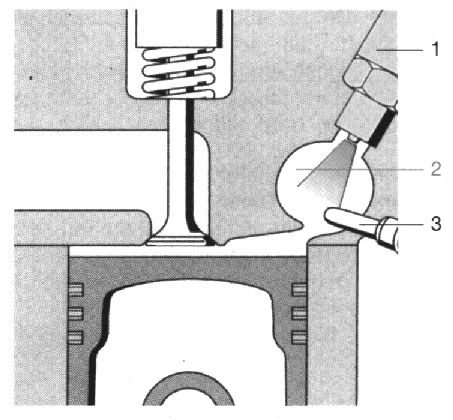

(im Bild 1 = Einspritzdüse, 2 = Vorkammer,

3 = Glühstift) |

|

Wirbelkammer-Verfahren

|

Frühere Diesel-Motoren

Luft wird beim Verdichten fast vollständig über einen tangentialen

Verbindungskanal vom Zylinder in die kugelförmige Wirbelkammer verdrängt,

es entsteht ein starker Wirbel, in diesen Drall wird der Kraftstoff

eingespritzt, das brennende Kraftstoff-Luftgemisch strömt in den

Hauptbrennraum hinüber, Motor läuft etwas härter als Vorkammer-Motoren,

Glühkerze erforderlich

(im Bild 1 = Einspritzdüse, 2 =

Wirbelkammer, 3 = Glühstift) |

|

Aufgeladene Direkteinspritzmotoren

haben einen höheren Wirkungsgrad und arbeiten deshalb

wirtschaftlicher als Kammermotoren.

Sie haben

einen sehr kompakten Brennraum, der meist in den Kolbenboden verlegt

ist. Die gute

Durchwirbelung der Luft wird zum einen durch die Quetschspalten, die

um die Kolbenmulde vorhanden sind und durch den Drall in den

Einslasskanälen erreicht.

Der Kraftstoff wird bei diesem

Verfahren durch eine Lochdüse,

gegenüber Zapfendüsen bei Kammermotoren, im Brennraum

gleichmäßig verteilt.

Die Anzahl der Bohrungen reicht bis

zu 12 Bohrungen.

Vorteile:

-

Geringe Wärmeverluste, wegen geringer Brennraumoberfläche,

-

geringerer Kraftstoffverbrauch,

-

keine

Vorglühanlage zum Starten erforderlich.

-

hoher Einspritzdruck

ist Vorteil da hierdurch kleinere Tröpfchen erreicht werden und so

eine bessere Durchmischung stattfindet

-

mehrere (z.B. 9) weiche

Kraftstoffkeulen, die in den Brennraum eingespritzt werden - die

Gemischbildung ist dann relativ gut -

-

der rauhe Lauf ist heutzutage mit

Voreinspritzung kontrollierbar geworden (eine kleine Menge Diesel

wird voreingespritzt und ermöglich es so der Haupteinspritzmenge in

einen Hochdruckbereich mit ausreichend Wärme und laufender

Verbrennung einzudringen - der Dieselschlag durch die verzögerte

Kraftstoffumsetzung kann so vermieden werden

Nachteile:

Hoher Einspritzdruck erforderlich (ab 300 bar), schlechtere

Gemischbildung, rauer harter Lauf durch schnellere Verbrennung,

kraftstoffempfindlich.

Sie kommen daher in allen NKW zum Einsatz, heute

auch im PKW.

Die

Nebenkammermotoren eigneten sich infolge

des geringeren Motorgeräusches besser für

PKW bei denen der Fahrkomfort auch eine wesentliche Rolle spielte.

Ferner hatten sie

niedrigere Herstellungskosten und verursachten niedrigere

Schadstoffemissionen

(HC und NOx).

Aber wegen des Kraftstoffmehrverbrauches von ca. 15% durch

Ladungswechselverluste und durch die moderne Technik

wurden sie immer mehr durch Motoren mit direkter Einspritzung ersetzt.

Beide Versionen sind gegenüber dem

Ottomotor

besonders im Teillastbereich sparsamer

(keine Drosselklappe). Der Dieselmotor eignet sich hervorragend für

die

Abgasturboaufladung.

Diese erhöht beim Dieselmotor nicht nur die Leistungsausbeute und

verbessert somit den Wirkungsgrad, sondern vermindert zudem die

Schadstoffe im Abgas und

das Geräusch.

•

Außerdem ist der Dieselmotor zur Verbrennung von alternativen

Kraftstoffen z.B. Rapsöl

geeignet. Hierfür muss allerdings vom Hersteller eine Freigabe

vorhanden sein,

gegebenenfalls muss die Einspritzausrüstung umgerüstet werden.

|

Mit

HCCI zum sauberen Motor

Wachsende Verkehrsströme erfordern immer

strengere Abgasnormen: Berliner Forscher arbeiten an einem neuen

Brennverfahren, um die Dieselmotoren für Pkw noch sauberer zu machen. Ein

erster Prototyp des so genannten HCCI-Motors existiert bereits.

HCCI steht für Homogeneous Charge Compression

Ignition. "Darunter verstehen wir ein neues Verbrennungsverfahren,

bei dem der in den Brennraum eingespritzte Kraftstoff dort verdampft und

sich schon vor der Zündung weitgehend homogen mit der Verbrennungsluft

mischt", erläutert Helmut Pucher, Professor für Verbrennungskraftmaschinen

an der TU Berlin. "Dieses homogene Gemisch wird sodann über die

Verdichtung kontrolliert gezündet. Bisher erreicht der Kraftstoff im

Brennraum eines normalen Dieselmotors nicht überall die erforderliche

Durchmischung, um mit der Luft schadstoffarm zu verbrennen. Dadurch

entstehen an manchen Stellen im Brennraum sehr hohe

Verbrennungstemperaturen, bei denen sich die schädlichen Stickoxide

bilden." Im HCCI-Motor liegt die Verbrennungstemperatur deutlich niedriger

als im herkömmlichen Dieselmotor, der Spitzen von über 2000 Grad Celsius

erreichen kann. "Um den Verbrennungsprozess zu regeln, nutzen wir unter

anderem die Abgasrückführung", fügt Pucher hinzu. "Bei relativ geringer

Motorlast, wie sie im Stadtverkehr benötigt wird, werden die Werte für

Stickoxide deutlich gedrückt - bei gleichem Verbrauch wie ein normaler

Dieselmotor."

Der HCCI-Motor stellt erhöhte Anforderungen an die Sensorik und die

Motorsteuerung, denn die Verbrennung muss in jeder Phase des Motorbetriebs

optimal ablaufen. "Dazu brauchen wir neue Steuerkonzepte wie das so

genannte zylinderdruckbasierte Motormanagement", erklärt Pucher. "Unsere

Stärke ist es, die Prozesse im Motor in Echtzeit zu simulieren, um daraus

neue Regelkonzepte abzuleiten."

|

Die künftigen Abgas-Grenzwerte liegen für

Diesel-Motoren in den wichtigsten Fahrzeugmärkten bei nur noch zehn bis 20

Prozent der aktuellen Werte. Aus heutiger Sicht lässt sich abschätzen,

dass die angestrebte Partikelreduktion wohl mit Abgasfiltersystemen

erreichbar ist, die Stickoxid-Vorgaben (NOx) jedoch eine Verringerung der

Rohemission erfordern. Deshalb wird weltweit sehr intensiv an

verschiedenen, neuartigen Brennverfahren wie HCCI (Homogeneous Charge

Compression Ignition), HCLI (Homogeneous Charge Late Injection), HPLI

(Highly Premixed Late Injection), DCCS (Dilution Controlled Combustion

System) geforscht, die sich alle durch sehr niedrige NOx-Emissionen

auszeichnen.

Allen genannten Verfahren ist eines gemeinsam: Die Zündung erfolgt in

Abhängigkeit des aktuellen Gemischzustands. (Beru) |

Lesen Sie auch die Berichte zu

GDI

| FSI | HPI |

Common Rail |

Quellen: H. Kopany

(Bosch), LUI (zum Thema: Dieseldirekteinspritzung), auto-motor-sport , Beru,

TU-Berlin,

von Johannes Wiesinger

bearbeitet:

09.03.2023

|

|